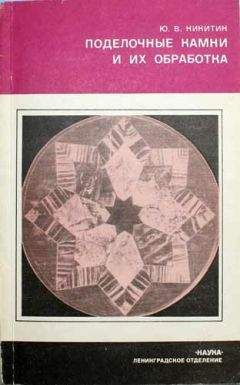

Ю Никитин - Поделочные камни и их обработка

Помощь проекту

Поделочные камни и их обработка читать книгу онлайн

Значительная продолжительность жизни алмазного инструмента объясняется его способностью к самозаточке. Дело в том, что кромка алмазных пил образована хорошо спрессованным слоем алмазного и металлического порошков, в котором связующая основа прочно удерживает алмазные зерна вплоть до их полного износа. Свободный от зерен металл постепенно истирается, обнажая новые зерна алмаза, залегавшие ранее в более глубоком слое кромки. Периодическая заточка алмазной пилы посредством разрезания карборундового круга помогает обнажению новых зерен алмаза.

В современном камнерезном производстве наиболее часто применяются такие искусственные абразивы, как карборунд, карбид бора, кубический нитрид бора, окись хрома, тонердэ и гидрат окиси олова.

Карборунд (карбид кремния — SiC) впервые был открыт в 1891 г. Ачесоном, работавшим над получением искусственных алмазов. По мере усовершенствования производства его высокая стоимость снижалась, и в настоящее время он является основным из широко применяемых и дешевых абразивных материалов. Зерна карборунда (с твердостью 9.5—9.75 по Моосу) уступают по твердости алмазу, кубическому нитриду бора (эльбор) и почти равны твердости карбида бора.

Материалами для производства карборунда служат кварцевый песок (51—55 %), кокс (30—40 %), поваренная соль (1—5 %) и древесные опилки (5—10 %), которые сплавляются в электрических печах при температуре 1920—2200° С. Различают два сорта карборунда: обыкновенный, или первый, — черного или темно-синего цвета (КЧ) с побежалостью и сорт «экстра», или «высший», — зеленого цвета (КЗ) разных оттенков.

Обыкновенный карборунд устойчив при грубой шлифовке, когда требуется снять толстый слой с обрабатываемой поверхности. Сорт «экстра» более тверд и ценится выше. Карборунд имеет раковистый излом и очень острые края и выступы, что определяет его высокие абразивные свойства. Он незаменим при обработке хрупких материалов типа чугуна, бронзы, стекла, фарфора, горных пород и минералов. Следует иметь в виду, что карборунд, как и любой абразив, непригоден для шлифовки пластичных или вязких материалов, так как зерна абразива, проникая внутрь такого материала и оставаясь в нем, защищают его тем самым от дальнейшего разрушения.

Карборунд пригоден для изготовления разнообразнейших инструментов — кругов, плоских и фасонных профилей, брусков, шкурок и др.

Карборундовые абразивные порошки (КЗ и КЧ) выпускаются в виде трех разновидностей по размерам зерен: шлифзерно, шлифпорошки и микропорошки. Шлифзерно выпускается с номером зернистости от 160 до 63 (размер зерна от 1600 до 630 мкм); шлифпорошки — с номером зернистости от 50 до 4 (размер зерна от 500 до 40 мкм); микропорошки — с номером зернистости от М40 до M1 (размер зерна от 40 до 1 мкм).

Карбид бора (B12C3) образует кристаллы в виде игл, пластинок, призм и октаэдров. Из-за примеси графита он приобретает преимущественно черный цвет с металлическим блеском. Его получают сплавлением борного ангидрида (B2O3) с углем в электропечах при температуре свыше 2000° С. Карбид бора хрупок, но чуть тверже карбида кремния, что позволяет применять его в тех случаях, когда карбидом кремния не удается достигнуть желаемых результатов.

Для карбида бора, как и для карбида кремния, существует аналогичная градация — от № 16 до M1.

Эльбор, или кубическая алмазоподобная β-модификация нитрида бора (NB), полученная в 1967 г. восстановлением борного ангидрида углем в атмосфере аммиака, известен под торговыми марками «эльбор», «боразон», «кубонит». Применяется в абразивных инструментах и часто в пастах. При маркировке абразивов из эльбора ставится буква Л; зернистость такая же, как у алмазных порошков.

Окись хрома (зеленый крокус, Cr2O3) употребляется для достижения зеркального блеска поверхности, отшлифованной микропорошками зернистостью М7—M1. Окись хрома не рекомендуется использовать при полировке трещиноватых и светлых камней, так как в порах и трещинах при этом остаются следы зелени, а также нефрита, которому он придает поверхность, подобную апельсиновой корке. Попутно отметим, что нефрит доводят до зеркального блеска с помощью алмазной пасты и тканевых полировальников.

Гидрат окиси олова (итальянский порошок, SnO2∙H2O) представляет собой порошок желтовато-белого цвета, хорошо полирующий светлые мраморы и мягкие камни с твердостью ниже 4—3 по Моосу. При быстром вращения планшайбы, со скоростью до 1000 об/мин, с помощью гидрата окиси олова удается получить отлично полированную поверхность всего за несколько минут работы. Однако ввиду ядовитых свойств гидрата окиси олова его лучше по возможности заменять светлыми порошками типа искусственного корунда или окисью алюминия сорта тонердэ.

Существенное влияние на качество и производительность всех операций камнеобработки, начиная с самой грубой шлифовки (сгонки) и кончая тонкой шлифовкой (доводкой), оказывает однородность размеров зерен в пределах данного номера зернистости абразива, которая зависит от тщательности рассева. Зерна крупнее допустимых создают царапины, устранение которых приводит по существу к переделке работы; наличие большого процента зерен мельче допустимых снижает производительность труда в данной операции.

Хранить абразивные порошки удобно в закрытых широкогорлых банках, снабженных этикеткой, указывающей название порошка и его зернистость. Во избежание случайного попадания грубых зерен абразива на тонко шлифуемую поверхность мастер должен следить за чистотой рабочего места, инструмента, одежды и рук.

Наконец, укажем рецептуру наиболее употребительных клеев и мастик, применяемых в камнерезном деле.

Для приклеивания войлока, фетра или сукна к чугунной планшайбе пригоден шеллак, сургуч, гудрон, а также эпоксидный клей. Перед нанесением твердых клеев (кроме эпоксидного) на чугунную планшайбу последнюю следует нагреть до температуры их размягчения. Покрытую клеем планшайбу закрывают войлоком или другим полировальным материалом и, прижимая войлок при помощи груза к поверхности планшайбы, оставляют ее на несколько часов для равномерного приклеивания.

Мастики находят применение для «залечивания» повреждений (трещин, каверн, сколов и пр.) на поверхности шлифуемого камня. Для этого, выбрав мастику под цвет камня, наносят ее с помощью разогретого шпателя, а лучше паяльника, на дефектное место, после чего сошлифовывают излишки мастики абразивом М7—M1 и заполировывают всю поверхность.

Приведем несколько существующих рецептов мастик на основе канифоли (в частях):

I

Канифоль — 130

Мраморная пыль — 90

Краситель под цвет камня: охра, сажа, кирпич и т. д. — 3.5

II

Канифоль — 130

Мраморная пыль — 90

Цинковые белила — 30—40

III

Канифоль — 100

Шеллак — 100

Сажа — 30

В настоящее время широко применяются мастики и особенно клей на основе эпоксидной смолы. В состав эпоксидного клея входят эпоксидная смола и отвердитель, например полиэтиленполиамин, в соотношении 10:1. При изготовлении мастики к эпоксидному клею добавляют 1—3 части наполнителя в виде каменной пыли под цвет камня.

Мастику на основе эпоксидной смолы следует применять для «залечивания» дефектов поверхности камня сразу же после смешения всех трех компонентов. Застывание мастики продолжается, как правило, 2—3 ч (при комнатной температуре). Ускорить затвердевание эпоксидной мастики можно посредством нагревания изделия в сушильном шкафу при температуре не свыше 100° С. Для смывания излишков неотвердевшего эпоксидного клея пригоден ацетон, растворяющий эпоксидную смолу. Застывшую (отвердевшую) эпоксидную смолу никаким растворителем убрать не удается; ее удаляют лишь механическим способом.

Глава IV. Станки для обработки камня

До начала XIX в, в России обработка цветных камней производилась вручную, пока В. Коковиным не был изобретен механизм для распиловки и обработки камней, приводимый в действие водой. В настоящее время на заводах для обработки камня применяют стационарные полуавтоматические дисковые и штрипсовые алмазные пилы, а также шлифовальные и полировальные полуавтоматы.

О камнерезном искусстве написано немало книг, однако почти вся литература адресована профессионалам и рассчитана на производственные условия, которые недоступны любителю. Тем не менее, несмотря на сложность и трудоемкость процесса обработки камня, его можно успешно освоить, не имея профессиональных навыков. Пятнадцатилетний опыт автора по обработке поделочных камней позволяет рекомендовать для этой цели упрощенное, но достаточно эффективное оборудование. У многих любителей камня наберется немало образцов, которые можно обработать и отполировать, а из наиболее красивых и рисунчатых изготовить поделки.