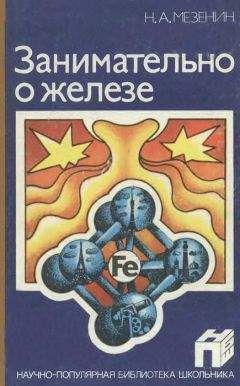

Николай Мезенин - Занимательно о железе

Помощь проекту

Занимательно о железе читать книгу онлайн

Здесь надо дать пояснение читателю об эволюционной и революционной стадиях развития технических средств, чтобы у него не создалось пренебрежительного отношения к эволюционной стадии как способу постепенного и медленного совершенствования техники. Обе стадии взаимосвязаны и необходимы. После появления всякого нового способа или агрегата революционного характера идет его дальнейшее совершенствование путем эволюционного развития, то есть постоянного улучшения. В металлургии это выражается в интенсификации и совершенствовании традиционных процессов, увеличении пропускной способности агрегатов и оборудования (отсюда увеличение их производительности, рост производительности труда), сокращении расходных коэффициентов сырья, материалов, топлива, энергии, улучшении качества продукции.

В этой главе рассмотрены не все резервы ускорения традиционных процессов. В частности, ничего не говорилось об автоматизации. Что же она может дать современной металлургии в ее нынешних процессах? Какими возможностями вообще она обладает в данной отрасли?

Автоматизацию называют одним из важнейших направлений повышения эффективности производства. В период НТР она должна привести к многократному увеличению производительности установок. Например, обновление оборудования в области машиностроения в условиях НТР, выразившееся в появлении станков с числовым программным управлением, приводит к повышению производительности новых станков[6].

Автоматизация в металлургии сейчас практически проникает во все переделы. Доменное производство имеет автоматизированную систему загрузки материалов, выполняющую заданную программу работы всех загрузочных механизмов. На печи автоматически регулируются температура и влажность дутья, давление газа на колошнике и др. На Череповецком металлургическом комбинате внедрен автоматический контроль газораспределения в шахте доменной печи. На Западно-Сибирском комбинате работает цифровая система автоматического управления набором шихты при конвейерной загрузке печи.

В СССР и за рубежом все вновь строящиеся и большая часть действующих высокопроизводительных сталеплавильных цехов оснащаются автоматизированными системами управления. На передовых предприятиях, таких как “Азовсталь”, Новолипецкий и Череповецкий металлургические комбинаты, создаются многофункциональные иерархические системы, охватывающие весь объем задач управления производством и технологией. Широкое распространение АСУ объясняется их большими возможностями повышения производительности труда и увеличения выхода годного вследствие роста качества труда.

В прокатных цехах на нагревательных колодцах обжимных станов установлены местные системы автоматизации нагрева, транспортировки и управления резкой слитков. Программные автоматические устройства обеспечивают требуемую последовательность работы рольгангов и других транспортных механизмов, подающих металл к валкам клетей, ножницам, пилам, холодильникам. Широко внедряются системы автоматического рационального раскроя проката с применением специализированных ЭВМ.

Автоматизация также позволяет решить ряд социальных задач — улучшает условия труда, изменяет социальный состав трудящихся в отрасли, труд малоквалифицированных работников уступает место труду высококвалифицированных специалистов, уменьшается число рабочих мест с тяжелыми условиями труда, работа металлургов становится более привлекательной. К примеру, при уровне механизации доменных цехов, характерном для 20–30-х годов, обслуживание печи объемом 3200 кубических метров потребовало бы 2500 человек только на подаче и загрузке шихтовых материалов и уборке продуктов плавки.

Несмотря на рост количества ЭВМ в металлургическом производстве у нас и за рубежом, в последние годы металлурги стали смотреть более трезво на возможности автоматизации агрегатов. Когда-то, в эпоху кибернетического бума, казалось сравнительно легким, а главное возможным автоматизировать любые агрегаты. Стоит лишь оснастить их достаточным количеством быстродействующих машин — и все проблемы решены. На практике дело оказалось сложнее. Приходится более углубленно изучать особенности использования вычислительной техники на заводах, памятуя о том, что… “каждый раз, когда автоматизация в том или ином случае достигает уровня применения управляющих машин… данная отрасль промышленности, транспорта, сельского хозяйства или другой какой-либо сферы человеческой деятельности захвачена научно-технической революцией”[7].

Главное в том, что автоматизация в традиционной металлургии затрудняется смешанным характером производства — здесь мы сталкиваемся с непрерывными, цикличными и дискретными (прерывистыми) процессами. Исходя из интересов технологии, включающей непрерывные процессы, металлургия развивается в направлении максимального увеличения единичной мощности рабочих машин (станов) и агрегатов (печей), а с точки зрения технологии, имеющей дискретные процессы, — в направлении роста номенклатуры, повышения гибкости процессов и оборудования при относительно малом увеличении его мощности.

Недостаточное изучение металлургических процессов, представляющих собой сложный комплекс химических и физических явлений, снижает эффективность от использования ЭВМ. Выход из положения лежит на пути лучшего изучения процессов, углубления теории автоматизации, в создании так называемого эвристического программирования, когда учитываются индивидуальные особенности каждой решаемой задачи, ранее приобретенный опыт. Достижения на этом пути приведут к более эффективному использованию традиционных процессов. И все-таки их дискретность и цикличность едва ли позволит достичь результатов, соизмеримых с достижениями автоматизации в машиностроении (многократное увеличение производительности агрегатов). Традиционные процессы имеют свой предел. Путь к его преодолению — переход на новые технологические основы, позволяющие вести прямое и непрерывное получение металла.

Прямые и непрерывные процессы

Наряду с совершенствованием традиционной технологии все устойчивее ведется поиск новых перспективных способов получения металла, прежде всего прямыми и непрерывными процессами. Повышенный интерес к проблемам прямого получения железа из руд связан с уменьшением запасов коксующихся углей, открытием новых богатых месторождений дешевого природного газа, необходимостью получения чистого полупродукта для выплавки специальных сталей и для нужд порошковой металлургии, а также стремлением развивать производство на местном сырье.

Во многих странах получены тысячи патентов на различные способы прямого восстановления железа из руд. Опробовано свыше 70 способов, но лишь немногие из них осуществлены и при том в небольшом промышленном масштабе. Пока не один из них не может конкурировать с доменным производством по объему производительности и себестоимости продукции. Однако работы в этой области неудержимо развиваются.

Процессами прямого получения железа называют такие химические, электрохимические или химико-термические процессы, когда, минуя доменную печь, непрерывно получают из руды металлическое железо в виде губки, крицы или жидкого металла. Эти процессы можно вести, не расходуя кокс, и металл выходит высокой чистоты.

На территории Курской магнитной аномалии, в руде которой содержится 60–65% металла, ведется строительство Оскольского электрометаллургического комбината — первенца бездоменной металлургии в нашей стране. Это будет предприятие с производственным циклом, основанным на прямом восстановлении железа без применения кокса и проплавкой его в электропечах. С пуском комбината на полную мощность он будет производить окисленные и металлизованные окатыши, высококачественные стали, сортовой и листовой прокат высшего качества для изготовления подшипников, котлов, автомобильных рессор, пружин.

В сооружении комбината принимают участие фирмы ФРГ. Они ведут разработку части проектно-технической документации и осуществляют поставки основного оборудования.

Комбинат, который строится здесь, не знает аналогов по масштабам. Необычность Оскольского электрометаллургического — в принципиальной новизне технологии для нашей страны. Близость Курской атомной электростанции и сырьевой базы КМА обеспечит стабильность работы всех подразделений, гарантирует качество конечной продукции.

Концентрат с содержанием железа до 70% “потечет” от ГОКа по трубопроводам и под давлением 10 МПа быстро преодолеет 26-километровое расстояние. Полученные из концентрата окатыши пройдут обжиг, а затем подвергнутся металлизации. Эту операцию проделает нагретый до 1000° С и преобразованный в смесь водорода и окиси углерода природный газ.