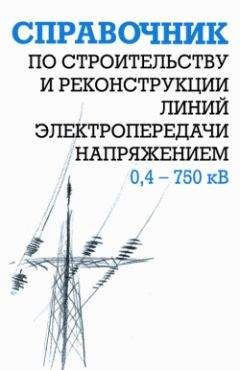

Борис Узелков - Справочник по строительству и реконструкции линий электропередачи напряжением 0,4–750 кВ

Помощь проекту

Справочник по строительству и реконструкции линий электропередачи напряжением 0,4–750 кВ читать книгу онлайн

Основные параметры устройства:

Устройства для стягивания гирлянды изоляторов. При замене изоляторов для стягивания гирлянды используются: балка раздвижная 13242.02.03.000; балка раздвижная поперечная 13242.02.12.000; балка 1165.00.00.000.

Балку выбирают в зависимости от конфигурации траверсы опоры. Двухшарнирная система закрепления винтовых пар на балках в любом случае исключает действие на винт изгибающих моментов, что увеличивает надежность и долговечность устройств. Винтовые пары

всех балок унифицированы.

Основные параметры устройства:

Грузоподъемность, кг………………………………………………… 5000

Ход грузовых винтов (высота подъема груза), мм………… 330

Масса изделий, кг:

13242.02.03.000 …………………………………………………….. 31,0

13242.02.12.000 …………………………………………………….. 22,0

1165.00.00.000 ………………………………………………………. 16,0

Захват за провода фазы может осуществляться с помощью подхватов 1160.00.00.000. При сочленении подхватов с балками полимерными изоляторами работы могут производиться без отключения линии. Для доставки монтера к фазе в этом случае целесообразно использовать сиденье 13462.18.01.000.

Подхват 1160.00.00.000 используется при стягивании гирлянды изоляторов с помощью балок 13242.02.03.000, 13242.02.12.000 или 1165.00.00.000 для захвата за провода фазы, расщепленной на два или три провода. Основные параметры – грузоподъемность, 2500 кг, масса, 4,5 кг.

Комплект приспособлений для замены дефектных изоляторов (табл. 5.51) предназначен для замены в условиях эксплуатации на линиях электропередачи дефектных изоляторов следующих модификаций: ПС-120А, ПС-120Б, ПС-11, ПС-16А, ПС-16Б ПС-22А, ПС-210Б, ПС-210В, ПС-30А, ПС-30Б, ПС-70Е, ПС-160В, ПС-160Д. Замена производится путем стягивания участка гирлянды изоляторов, находящихся под рабочим тяжением.

Состав комплекта:

хомут для замены изоляторов типа ПС-16А, ПС-16Б, ПС-210Б, модель 13165М.01.00.000 – 2 шт.;

комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-30А, ПС-30Б, ПС-22А, модель 13165М.02.00.000 и

13165М.03.00.000 – 1 шт.;

комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-120А, ПС-11, модель 13088М.01.00.000 и 13088М.02.00.000 – 1 шт.;

комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-160В, ПС-160Д – 1 шт.;

комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-160Д – 1шт.;

комплект хомутов (верхний и нижний) для замены изоляторов типа ПС-120Б, ПС-70Е, модель 13908.00.00.000 – 1 шт.;

стяжка винтовая, усилие 25 кН, модель 13242.09.00.000 – 2 шт.

Таблица 5.51 Приспособления для замены дефектных изоляторов

5.6. ОБОРУДОВАНИЕ И МАТЕРИАЛЫ ДЛЯ ДУГОВОЙ И ГАЗОВОЙ СВАРКИ

5.6.1. Ручная дуговая сварка

Широкое применение на строительстве ВЛ получила ручная дуговая сварка.

Технические параметры аппаратов для ручной сварки приведены в табл. 5.52.

Таблица 5.52

Мобильные сварочные аппараты

Примечание. МРМЗ – Михневский ремонтно-механический завод, УКМ – Уралкомпрессормаш.

Техническая характеристика электродов, применяемых для электродуговой сварки и наплавки, приведены в табл. 5.53.

Таблица 5.53

Электроды для сварки

Для ручной дуговой сварки применяются сварочные трансформаторы, генераторы, преобразователи и выпрямители. Источниками питания для сварки на переменном токе служат сварочные трансформаторы. Характеристики сварочных трансформаторов для дуговой сварки с покрытыми электродами на переменном токе малоуглеродистых и низколегированных сталей приведены в табл. 5.54, 5.55.

Трансформаторы с малой продолжительностью нагрузки (ПН) предназначены для эксплуатации в ремонтных мастерских.

К источникам питания постоянного тока при ручной дуговой сварке, резке и наплавке, при сварке в среде защитных газов и для механизированной сварки под слоем флюса относятся сварочные генераторы, преобразователи и выпрямители (табл. 5.56, 5.57). Основные преимущества выпрямителей – небольшая масса и их простота (отсутствие вращающихся частей).

Таблица 5.54

Трансформаторы сварочные для ручной дуговой сварки

Таблица 5.55

Трансформаторы для дуговой сварки ПКФ «Кристалл»

Таблица 5.56

Сварочные преобразователи и генераторы для ручной сварки

Таблица 5.57

Выпрямители для ручной дуговой сварки

5.6.2. Механизированная сварка и наплавка

Оборудование для механизированной сварки и наплавки. Для механизированной сварки и наплавки применяют автоматы, полуавтоматы для сварки плавящимся электродом и специальное наплавочное оборудование, выпускаемое для наплавки под слоем флюса и вибродуговой (табл. 5.58—5.60).

Для наплавки деталей используют переоборудованные токарные станки, которые снабжают аппаратами для механизированной подачи электродной проволоки к месту наплавки и для управления процессом горения дуги.

При наплавке под слоем флюса станок оборудуют устройством для механизированной подачи флюса. При вибродуговой наплавке в комплект станка входят резервуар для охлаждающей жидкости и насос для подачи ее на деталь. Для уменьшения частоты вращения шпинделя станка применяют червячный редуктор.

Таблица 5.58

Автоматы для наплавки

Таблица 5.59

Головки для вибродуговой наплавки

* Для ОКС-1252А сечение электрода (ленты) 10х0,5 мм, для ОКС-6569 диаметр порошковой проволоки 2–2,5 мм.

Таблица 5.60

Полуавтоматы для сварки плавящимся электродом

Примечание. С – сплошная проволока, И – порошок.

Источниками питания для автоматической и полуавтоматической сварки или наплавки деталей служат сварочные преобразователи, трансформаторы и выпрямители (табл. 5.61—5.63).

Таблица 5.61

Сварочные преобразователи для автоматической и полуавтоматической сварки

* Снабжен реостатом дистанционного управления сварочного тока.

Таблица 5.62

Сварочные трансформаторы для автоматической дуговой сварки под флюсом

Таблица 5.63

Сварочные выпрямители для автоматической сварки

*ПВ– 65 %.

** Питание полуавтомата типа А-765.

Материалы для механизированной сварки и наплавки. Для механизированной сварки применяют стальную холоднотянутую калиброванную проволоку (табл. 5.64) и проволоку порошковую сварочную, а для механизированной наплавки – проволоку стальную наплавочную (табл. 5.65), а также порошковую проволоку и ленту. Для сварки и наплавки под слоем флюса используют плавленые флюсы.

Таблица 5.64

Проволока стальная сварочная (ГОСТ 2246—70*)

Таблица 5.65

Проволока стальная наплавочная* (ГОСТ 10543—98)

* Проволока диаметром 1–4 мм.

Технологические особенности механизированной сварки и наплавки.

Механизированные способы сварки и наплавки позволяют в широких пределах регулировать состав и свойства наплавленного металла при обеспечении его высоких качеств.

При сварке под слоем флюса дуга устойчиво горит в том случае, если плотность тока на электроде составляет не менее 25 А/мм2. Дальнейшее уменьшение плотности тока вызывает прерывистое горение дуги и плохое формирование шва. Шаг наплавки следует выбирать так, чтобы валики перекрывались на 1/2—1/3 их ширины. При бол ьшем шаге наплавки поверхность получается неровной, и соответственно возрастает трудоемкость последующей механической обработки детали. Режимы наплавки деталей под слоем флюса приведены в табл. 5.66.

Вибродуговую наплавку проводят в среде охлаждающей жидкости, в атмосфере воздуха (без защиты дуги и охлаждения детали), в потоке воздуха, под слоем флюса, в среде водяного пара, в защитных газах с одновременной подачей охлаждающей жидкости.

При вибродуговой наплавке в среде охлаждающей жидкости наплавляемый металл подвергается резкому охлаждению, поэтому в наплавленном слое могут появляться мелкие закалочные трещины, что приводит к снижению усталостной прочности деталей.

Вибродуговую наплавку в атмосфере воздуха (без подачи охлаждающей жидкости на деталь) применяют при ремонте деталей, твердость рабочих поверхностей которых не превышает 300 НВ. Наибольшее распространение способ получил при ремонте резьбовых соединений, а также деталей, изготовленных из чугуна.

Вибродуговую наплавку в потоке воздуха ведут с подачей его из воздушной магистрали непосредственно в зону горения дуги, расходуя его в пределах 15–30 л/мин. Наплавленный в потоке воздуха металл содержит значительное количество азота и кислорода и сравнительно мало пор.